สลักเกลียวเป็นชิ้นส่วนทางกลทั่วไปที่มักใช้กันในหลายๆ ที่ สลักเกลียวประกอบด้วยหัวและสกรู ซึ่งทั้งสองส่วนประกอบกันเป็นประเภทของตัวยึดที่ต้องใช้ร่วมกับน็อต โดยหลักแล้วเพื่อยึดการเชื่อมต่อสองส่วนด้วยรูทะลุ บางทีคุณอาจไม่มีความรู้เกี่ยวกับคุณภาพของวัสดุสลักเกลียว บทความนี้จะแนะนำคุณเกี่ยวกับวัสดุสลักเกลียว ความรู้ด้านคุณภาพ เพื่อให้ผู้คนสามารถเรียนรู้ที่จะระบุคุณสมบัติเล็กๆ น้อยๆ เหล่านี้ของสลักเกลียวได้มากขึ้น

คุณสมบัติและวัสดุของสลักเกลียวหมายถึงอะไร?

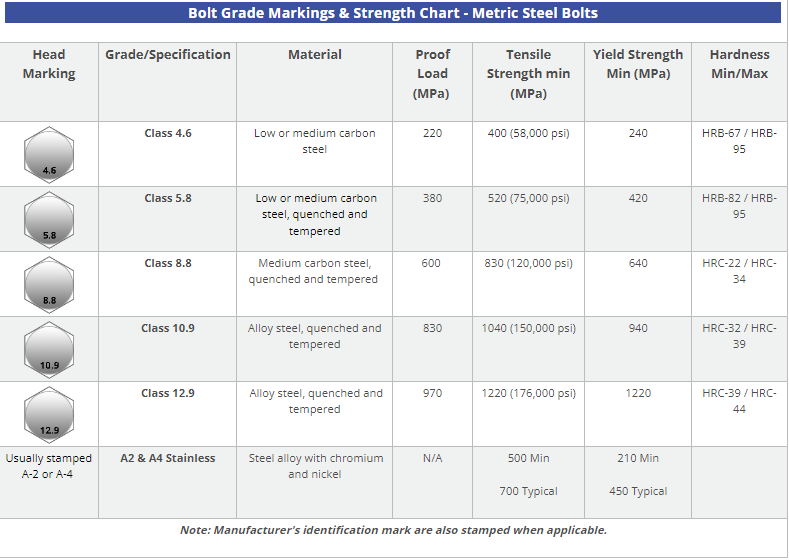

คุณภาพของสลักเกลียวสอดคล้องกับคุณภาพสลักเกลียวระดับ 4.8, 8.8, 10.9 และคุณภาพสลักเกลียวระดับอื่น ๆ

วัสดุที่ใช้ในการผลิตสลักเกลียวได้แก่ เหล็ก Q235, 35K, 40Cr, 45 #, เหล็ก 35CrMo, สแตนเลส 304 และสแตนเลส 316 เป็นต้น

เหล็กกล้าอ่อนสามารถผลิตสลักเกลียวที่มีความแข็งแรงต่ำได้เท่านั้น เหล็กกล้าคาร์บอนปานกลางสามารถผลิตสลักเกลียวที่มีความแข็งแรงปานกลาง เหล็กกล้าคาร์บอนสูงและเหล็กอัลลอยด์สามารถผลิตสลักเกลียวที่มีความแข็งแรงสูงได้ สลักเกลียวบางเกรดจะระบุองค์ประกอบทางเคมีและคุณสมบัติเชิงกลที่เกี่ยวข้อง แต่ยังระบุวัสดุด้วย

ต่อไปนี้คือรายชื่อเกรดสลักเกลียวทั่วไป โดยขึ้นอยู่กับวัสดุที่ใช้ เกรด 4.8 อาจเป็น Q235, Q195 และวัสดุเหล็กอ่อนอื่นๆ เกรด 5.8, Q235 ใช้ได้กับวัสดุทุกชนิดและไม่จำเป็นต้องผ่านการอบชุบด้วยความร้อน ระดับ 8.8 เส้นผ่านศูนย์กลางเกลียว 16 มม. หรือน้อยกว่า 35 # ผ่านการอบชุบด้วยความร้อน 16 มม. หรือมากกว่า 45 # และเหล็กกล้าอัลลอยด์คาร์บอนต่ำ ผ่านการอบชุบด้วยความร้อน ระดับ 10.9 เหล็กกล้าอัลลอยด์คาร์บอนปานกลาง ผ่านการอบชุบด้วยความร้อน ผ่านการอบชุบด้วยความร้อน 35Crmo 40Cr เป็นต้น

สามารถแยกแยะสลักเกลียวที่มีความแข็งแรงสูงจากสลักเกลียวธรรมดาโดยดูจากวัสดุได้หรือไม่?

โดยทั่วไปสลักเกลียวจะถูกแบ่งตามระดับความแข็งแรง

ระดับประสิทธิภาพของสลักเกลียว 3.6, 4.6, 4.8, 5.6, 6.8, 8.8, 9.8, 10.9, 12.9 และอื่นๆ มากกว่า 10 เกรด รวมถึงสลักเกลียว 8.8 ขึ้นไปที่ทำจากเหล็กกล้าผสมคาร์บอนต่ำหรือเหล็กกล้าคาร์บอนปานกลางและผ่านการอบชุบด้วยความร้อน (ชุบแข็ง อบให้แข็ง) เรียกกันทั่วไปว่าสลักเกลียวที่มีความแข็งแรงสูง โดยสลักเกลียวอื่นๆ เรียกกันทั่วไปว่าสลักเกลียวธรรมดา เครื่องหมายระดับประสิทธิภาพของสลักเกลียวประกอบด้วยองค์ประกอบเชิงตัวเลข 2 ส่วน ได้แก่ ความแข็งแรงแรงดึงตามชื่อของวัสดุสลักเกลียวและค่าอัตราส่วนความแข็งแรงในการดัดตามลำดับ

ตัวอย่างเช่น ระดับประสิทธิภาพของสลักเกลียวคลาส 8.8 มีดังนี้

1. ความแข็งแรงแรงดึงที่กำหนดของวัสดุสลักเกลียวคือ 800MPa

2 อัตราส่วนความแข็งแรงผลผลิตของวัสดุสลักเกลียวคือ 0.8

3. ความแข็งแรงผลผลิตที่กำหนดของวัสดุสลักเกลียวคือ 800 × 0.8 = 640MPa สลักเกลียวที่มีความแข็งแรงสูงที่ใช้กันทั่วไปคือเกรด 8.8 และ 10.9 ส่วนสลักเกลียวธรรมดาที่ใช้กันทั่วไปคือเกรด 4.8

คุณจะบอกความแตกต่างระหว่างสลักเกลียวที่มีความแข็งแรงสูงและสลักเกลียวธรรมดาได้อย่างไร?

วัสดุเหล็กกล้าคาร์บอนแบ่งออกเป็นวัสดุที่มีความแข็งแรงสูงและวัสดุธรรมดา สลักเกลียวเหล็กกล้าคาร์บอนที่ผลิตจากวัสดุที่มีความแข็งแรงสูงเรียกว่าสลักเกลียวที่มีความแข็งแรงสูง ตัวอย่างเช่น เราใช้เหล็ก 45# เพื่อผลิตสลักเกลียวหัวคู่ และตัวอย่างเช่น เราใช้เหล็ก 35k เพื่อผลิตสลักเกลียวหกเหลี่ยมและสลักเกลียวหกเหลี่ยม สลักเกลียวเหล่านี้ถูกหล่อขึ้นและจะมีกระบวนการอบชุบด้วยความร้อน หลังจากเสร็จสิ้น ระดับของสลักเกลียวจะถึงระดับ 8.8 แม้ว่าจะเป็นวัสดุเหล็กกล้าคาร์บอนเหมือนกัน แต่เนื่องจากระดับประสิทธิภาพที่ได้รับการปรับปรุง จึงเรียกว่าสลักเกลียวที่มีความแข็งแรงสูง ตัวอย่างเช่น เราใช้เหล็กอัลลอยด์ 40Crmo เพื่อผลิตสลักเกลียวหกเหลี่ยม 10.9 และตัวอย่างเช่น เราใช้เหล็กอัลลอยด์ 35Crmo เพื่อผลิตสลักเกลียว 12.9 เป็นต้น ระดับเหล่านี้สูงกว่าระดับ 8.8 จึงเรียกว่าสลักเกลียวที่มีความแข็งแรงสูง

สลักเกลียวที่ผลิตจากวัสดุเหล็กกล้าคาร์บอนธรรมดาเรียกว่าสลักเกลียวธรรมดา ตัวอย่างเช่น เราใช้วัสดุ Q235 เพื่อผลิตสลักเกลียวหกเหลี่ยม 4.8 ตัว เช่น วัสดุเหล็ก A3 ของเราเพื่อผลิตน็อตหกเหลี่ยม 4 ตัว เป็นต้น วัสดุเหล่านี้หลังจากการผลิตเสร็จสิ้นจะต้องทำความสะอาดพื้นผิวหรือเคลือบพื้นผิวด้วยสังกะสีไฟฟ้าเท่านั้น และไม่จำเป็นต้องเคลือบด้วยความร้อน จึงเรียกว่าสลักเกลียวธรรมดา

จากที่กล่าวมาข้างต้น เราสามารถสรุปเป็นกฎหมายได้ดังนี้ สลักเกลียวที่มีความแข็งแรงสูง กล่าวคือ สลักเกลียวที่มีคุณสมบัติทางกลเท่ากับหรือมากกว่า 8.8 และต้องผ่านการอบชุบด้วยความร้อน เรียกว่า สลักเกลียวที่มีความแข็งแรงสูง สลักเกลียวที่มีคุณสมบัติทางกลต่ำกว่า 8.8 เรียกว่า สลักเกลียวธรรมดา ซึ่งมีความแข็งแรง 4.8 ซึ่งไม่จำเป็นต้องผ่านการอบชุบด้วยความร้อน

เวลาโพสต์ : 30 ส.ค. 2567